Die SV-Zeitungsdruck GmbH (www.sv-zeitungsdruck.de ), ein Unternehmen des Süddeutschen Verlages, ist eine der größten deutschen Zeitungsdruckereien. Neben der eigenen Süddeutschen Zeitung werden auch Teilauflagen von überregionalen Blättern (Handelsblatt, Bild, Die Welt) sowie Anzeigenblätter und diverse Lohndruckaufträge produziert.

Sie führen derzeit in Ihrem Druckzentrum ein umfangreiches Energieeffizienz-Projekt durch. Worin besteht die besondere Problematik bei älteren Gebäuden und Anlagen?

Josef Schließl: Bei uns ist es so, dass die Produktionsanlagen nach 10 Jahren (der Großteil wurde zwischen 1999 und 2001 installiert) vielleicht nicht mehr in allen Punkten unserem jetzigem Anforderungsprofil entsprechen. Die Maschinen sind aber noch modern genug, um damit auf dem Stand der Zeit entsprechend vernünftig produzieren zu können.

In der Gebäudetechnik dagegen sind enorme Entwicklungen im Bereich Energieeffizienz zu verzeichnen. Die heutigen Steuerungsmöglichkeiten sind im Vergleich zu 1984, als das Druckzentrum entstanden ist, weitaus komplexer. Die Anlagentechnik würde heute eine wesentlich höhere Effizienz zulassen. Zudem wurden die Anlagen damals oft überdimensioniert und auf Sicherheit ausgelegt (bis zu 30% über dem Bedarf). Das ist ein Ansatz, der heute in keinem Fall mehr umgesetzt würde. Man kann es damit erklären, dass Öl, Gas und Strom damals bei Weitem nicht eine so große Rolle gespielt haben – weder vom Umweltgedanken noch aus Kostenüberlegungen – wie es heute der Fall ist. Ich bin froh, dass die damals bei uns installierten Anlagen einem relativ hohen Standard entsprechen und man vieles, wie zum Beispiel die Gebäudesteuerung, modifizieren kann. So müssen wir nicht überall bei Null beginnen.

Was gab den Anlass, dieses Projekt in die Wege zu leiten und wie sind Sie die Sache angegangen?

Es hat mit den handelnden Personen angefangen. Das Projekt wurde eigentlich nicht angestoßen, sondern es entwickelte sich gewissermaßen aus dem Umstand heraus, dass wir in den Bereichen Wartung, Instandhaltung und Gebäudetechnik relativ zeitgleich einen Generationswechsel hatten. Mit dem Ausscheiden der erfahrenen Bereichsleiter, die schon seit der Entstehung des Druckzentrums hier beschäftigt waren, rückte eine jüngere Generation von Mitarbeitern nach, die sich in diese Themen erst einarbeiten mussten und daher alles gründlich hinterfragten. Wurden in früheren Jahren Ersatzinvestitionen meist nur 1:1 vorgenommen, indem ein Baustein methodisch durch einen anderen gleicher Art ersetzt wurde, so hatte die neue Generation eine ganz andere Herangehensweise. Sie wollten wissen, wie die Anlagen funktionieren und warum sie so funktionieren, und sie dachten über Alternativen nach.

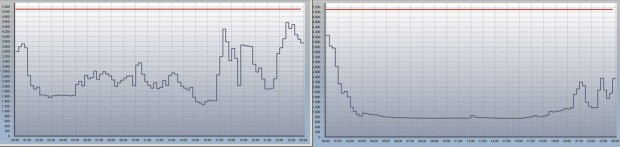

Zum Einstieg wollten wir unseren Stromverbrauch analysieren. Dazu haben wir zunächst – was von uns als einfachstes Szenario gedacht war – das Stromlastprofil in einer produktionsfreien Phase über mehrere Stunden erfasst und mussten die Feststellung machen, dass in dieser Zeit dennoch fast die Hälfte des hochgerechneten Jahresenergieverbrauchs zu verzeichnen war (siehe Abbildung).

Stromverbrauch

Stromverbrauch

Die 24-Stunden-Verbrauchskurve für elektrische Energie an einem Tag mit fast durchgehender Produktion im Vergleich zu einem mit überwiegend produktionsfreien Zeiten, gemessen im April 2010.

Die Tatsache, dass wir diese Werte in einer Zeit gemessen hatten, in der nicht produziert wurde und auch so gut wie kein Personal anwesend war, ließ nur eine Schlussfolgerung zu: Verursacher mussten die periphären Anlagen sein, sprich Gebäudetechnik, Kühlung und Klimatisierung – alles, was weiterläuft, auch wenn die Produktion steht. Diese Bereiche sind wir dann als erstes angegangen.

Was uns anfänglich als ein einfaches Verbrauchsmodell erschien, stellte sich schnell als eine sehr komplexe Angelegenheit heraus.

Wie sind Sie weiter vorgegangen? Was waren die wichtigsten Maßnahmen?

Wir haben pragmatische Ansätze gewählt, die uns die Chance gaben, selber zu lernen, die Systeme zu begreifen. Ich gebe Ihnen ein paar Beispiele: Bei der Druckluft haben wir das Niveau nach und nach so lange abgesenkt, bis die ersten Maschinenfunktionen Probleme machten. Dann haben wir den Solldruck wieder ein wenig nach oben korrigiert. Wir fahren jetzt ein generelles Druckluftniveau über den ganzen Betrieb von 8,0 bar. Die KBA-Maschinen zum Beispiel erfordern laut Maschinenhersteller ein Niveau von 9,5 bar. Wir haben mit dieser Umsetzung keine Bedenken, denn wir wissen, dass alle Funktionalitäten gewährleistet sind und kein Maschinenschaden daraus resultiert.

Basis für die Berechnung der erforderlichen Maschinenkühlung waren die tatsächliche Dauer und die Intensität des Betriebs der Maschinen. Das gilt auch für die gesamte Raumluftkonditionierung. Wir haben z.B. die Kühlung und den Austausch der Raumluft daran gekoppelt, wie viele Rotationen produzieren und folglich Wärme an die Umgebung abgeben und wie stark die Luft durch Ärosole kontaminiert wird. Es wird automatisch online erfasst, wie viele Maschinen laufen und daraus errechnet sich die Regulierung der Raumluftkonditionierung bezüglich Temperatur und Lufterneuerung.

Anstatt uns alles von Externen vorgeben zu lassen, haben wir fast die komplette Raumluft und Umluft über mehrere Monate manuell gesteuert, um uns die Parameter selber zu erarbeiten. Wir wollten nicht die Steuerung komplett von jemandem im Alleingang programmieren lassen, der sich vielleicht allgemein mit der Gebäudetechnik auskennt, aber die speziellen Verhältnisse im Betrieb nicht beurteilen kann. Das Ganze ist auch zu komplex, um das in einer Woche erfassen zu können. Mehr Zeit hätte ein Externer letztendlich nicht.

Welche neuen Anlagen, Steuerungen etc. haben Sie installiert?

Wir haben bis jetzt hauptsächlich in den Bereichen Druckluft, Kälte und Steuerungen investiert.

und unter anderem eine Druckluft-Kompressormaschine neu in Betrieb genommen. Im Druckzentrum arbeiteten frührer ausschließlich mehrere nicht stufenlos regulierbare Kompressoren in kaskadischer Anordnung. Wenn die Druckluftanforderungen sehr stark schwankten, dann führte dies zu sehr vielen Zu/Ab-Schaltvorgängen der Druckluftmaschinen, um das Soll-Niveau zu halten. Die neue Maschine läuft permanent und wird über die Drehzahl stufenlos geregelt. Sie deckt ca. 70% der maximalen Spitzenlast ab und fungiert damit als Grundlastmaschine. Erst bei Bedarfsspitzen schalten sich von den alten Kompressoren welche zu.

Wir sind gerade dabei, die zweite von drei neuen Kältemaschinen zu installieren. Auch hier die gleiche Idee: Grundlast mit frequenzgesteuerten Maschinen abdecken und für den Spitzenbedarf zuschalten. Die dritte Maschine wird nächstes Jahr geliefert.

Viel gemacht haben wir auch im Steuerungsbereich, wo man mit überschaubarem finanziellen Aufwand große Effizienzgewinne erzielen kann. Die Investitionen sind durch die eingesparten Energiekosten schnell wieder reingeholt. Das lohnt sich auf jeden Fall.

Spielen Druckluft-Leckagen eine große Rolle bezüglich der Verbrauchswerte?

Über Leckagen wird viel geredet, und die meisten stürzen sich sofort darauf. Wir gehen davon aus, dass wir durch Leckagen jährlich einen mittleren 5-stelligen Betrag verlieren. Dennoch haben wir uns entschieden, Leckagen nicht vorrangig umfassend zu beseitigen. Der Grund ist, dass in unserem System allein etwa 600 Ventilinseln installiert sind, die jeweils einen mittleren zweistelligen Betrag kosten und die verlieren zum Teil schon jetzt Druckluft. An 1000 weiteren Stellen können Undichtigkeiten auftreten. Es ist wie bei einem Wasserschlauch: Sie können 100 Stellen reparieren, aber solange Sie noch ein Loch im Schlauch haben, ist das Ganze weiterhin nicht dicht. Konsequenterweise müssen Sie das gesamte System komplett von Leckagen befreien und das würde eine Investition von schätzungsweise 600.000 bis 800.000 Euro bedeuten. Wir haben den ROI mit etwa 16 Jahren berechnet (wenn keine Leckage doppelt auftritt oder neu hinzukommt), und das ist wirtschaftlich nicht darstellbar. Wir wählten dann folgenden Lösungsansatz. Die Druckluft ist in der in der Weiterverarbeitung linienbezogen geschaltet . Da dort nur mit eingeschaltetem Raumlicht produziert wird, haben wir die Druckluft mit der Raumbeleuchtung gekoppelt. Bei Produktionsende wird das Licht der Linie ausgeschaltet und die Druckluft ist weg – und die Leckagen spielen in der produktionsfreien Zeit keine Rolle mehr. Das hat praktisch nichts gekostet und ist sehr effektiv.

Können Sie die Arbeitsweise in Ihrem Projektteam noch etwas näher beschreiben?

In unseren projektbezogenen Diskussionen geht es teilweise sehr konfrontativ zu – ohne den professionellen Charakter zu verlieren. Dabei lassen wir kontroverse Lösungswege so lange nebeneinander bestehen – wie unsinnig sie anfangs auch erscheinen mögen – bis deutlich wird, welche Wege ungeeignet sind und welcher Ansatz der beste ist. Meine Aufgabe als Führungskraft ist dabei, dass ich eine Atmosphäre schaffe, die eine solche Arbeitsweise zulässt. Unsere Philosophie ist, dass nicht alles von Anfang an automatisch in Richtung scheinbaren besten Lösungsweg gehen muss, sondern man auch etwas falsch machen darf. Fehlertoleranz ist hier das Stichwort. Das lässt die Mitarbeiter angstfrei und kreativ an die Dinge herangehen und nur so besteht auch die Chance, letztendlich die beste Lösung herauszuarbeiten, auch wenn dies lange nicht vordergründig so erscheint. Sonst würde sich das Team nur mit Themen und Lösungen beschäftigen, die risikolos durchführbar sind und viel Potenzial bliebe unbetrachtet und unrealisiert. Hierbei unterscheiden wir uns grundsätzlich von vielen anderen Unternehmen.

Als Startmotivation haben wir uns anfänglich nicht vorgenommen Green Printing umsetzen oder unseren Strombedarf um einen bestimmten Prozentsatz senken zu wollen oder dergleichen. Wir haben losgelegt, uns einfach in die Materie eingearbeitet. Wir sind noch lange nicht fertig, aber schon jetzt sehr erfolgreich. Natürlich wollen wir auch unseren CO2-Footprint senken und verantwortlich nachhaltig produzieren. Das ist ein weiterer Antrieb, um das Ganze grundsätzlich voranzutreiben.

Was haben die Maßnahmen gebracht? Wie lassen sich die Einsparungen quantifizieren?

Wir haben derzeit nicht ausreichend Zähler installiert, um zu wissen, wo genau wie viel verbraucht wird und quantifizieren zu können, welche Maßnahme entsprechenden Anteil an den Einsparungen hatte. Das Projekt ist, wie gesagt, noch nicht abgeschlossen. Ohne mich genau festlegen zu wollen, würde ich die bis jetzt realisierten Einsparungen auf einen niedrigen 6-stelligen Euro-Betrag per anno veranschlagen. Dieser Anteil wird aber nach Abschluss der schon jetzt begonnenen Einzelprojekte in den nächsten Jahren deutlich steigen. Allein die Absenkung des Solldrucks bei der Druckluft (wie oben beschrieben) spart 38.000 Euro pro Jahr ein – diese Angabe ist verifiziert. Folgende ROIs von einigen Investitionen möchte ich exemplarisch nennen:

- Ersatz bestehender Kältemaschinen (Investitionssumme: 450.000 Euro): 2,8 Jahre

- Steuerung der Gebäudeleittechnik (Klima/Raumluft; 62.000 Euro): 4,2 Jahre

- Luftbefeuchtungsanlage nur für Papier-Tageslager statt Gesamtdruckerei: 1,9 Jahre

- Hallenbeleuchtung (LED statt Gasentladungslampen): 2,4 Jahre

- Außenbeleuchtung im Bereich Rampe und Parkplatz (LED statt Halogenlampen): 3,2 Jahre

- Innenbeleuchtung (Einsatz LED): 4 – 5,5 Jahre

Was werden Ihre nächsten Schritte sein?

In die Wege geleitet ist die Installation eines Zählererfassungssystems mit dem Verbauen entsprechender Messtechnik, damit Verbräuche und Wirkung von Einsparmaßnahmen besser analysiert werden können. Wir beschäftigen uns mit der Realisierungsmöglichkeit eines eigenen Blockheizkraftwerkes und untersuchen unsere Gebäudehülle auf Wärmeeinbringung bzw. Abstrahlung hin. Zudem sind wir in der Anfangsphase der Einführung eines Energiemanagementsystems nach DIN EN ISO 50001 und prüfen die Umsetzung eines Umweltmanagementsystems nach DIN EN ISO 14001 zur Steigerung von Ressourceneffizienz und Nachhaltigkeit. Viele Betriebe sehen in den zuletzt genannten Maßnahmen nur Aufwand und Kosten, wir dagegen strategische nachhaltige Kostenreduktion.

Was würden Sie anderen Zeitungsdruckereien raten, die ein ähnliches Projekt ins Auge fassen? Worauf ist besonders zu achten?

Ich würde dringend empfehlen, sich eigenes Know-how zu erarbeiten und zu erhalten, um die Sachlage umfassend selbst beurteilen zu können. Wenn man einen Berater ins Haus holt, dann sollte es kein Standard-Energieberater sein, sondern einer der sich mit Druckereien oder zumindest mit den Gegebenheiten von Produktionsanlagen auskennt. Abraten würde ich davon, den gesamten Gebäudetechnikbereich, vor allem auch das Fachwissen outzusourcen, denn eine Fremdfirma hat keine ausreichende Motivation, optimale Lösungen zu finden, und in diesem Fall wird es schwierig, Effizienzsteigerungen zu erreichen und das gesamte Einsparpotenzial realisieren zu können. Und schließlich sollte das operative Projektteam in der Lage sein, ideenreich und innovativ arbeiten dürfen. Man sollte vor allem nicht zu theoretisch, sondern pragmatisch an die Sache herangehen. Natürlich müssen die Defizite professionell analysiert werden, doch dann kann sich das Team kreativ, ja fast spielerisch damit auseinandersetzen. Wir sind damit bisher gut gefahren.

Josef Schießl sprach beim Printing Summit 2013 von WAN-IFRA, der am 19. und 20. März in Hamburg stattfand.